Основной проблемой при использовании классических гидроцилиндров является то, что длина их подвижной части, штока, не может превышать длины гильзы. Частично это может исправить применение комбинированных моделей, но они дороги, сложны в производстве и подходят далеко не для всех типов гидравлических систем. Если требуется модель со штоком большой длины, то хорошим выбором станут многоступенчатые гидроцилиндры.

При изготовлении многоступенчатых гидроцилиндров подвижную часть делают в форме телескопической трубки – в основании большего диаметра располагается выдвижная часть диаметром немного меньше. Таких вложенных друг в друга секций может быть достаточно много, благодаря чему подвижная часть может выдвигаться на расстояние, многократно превосходящее размер гильзы.

Сложности изготовления многоступенчатых гидроцилиндров

Многоступенчатые гидроцилиндры являются одновременно и самыми сложными, и самыми интересными в плане проектирования. Инженер, занимающийся разработкой новой модели или модернизацией существующего изделия, должен не только учитывать нагрузки, с которыми цилиндру потребуется справляться, но и особенности самого устройства, на котором цилиндр будет установлен.

При изготовлении многоступенчатых гидроцилиндров мастера чаще всего сталкиваются со следующими сложностями:

- Обеспечение надежности и долговечности конструкции

- Правильная интеграция телескопического цилиндра в систему

- Обеспечение удобного и плавного хода поршней

- Подбор материала и защита гидроцилиндра

Решать поставленные задачи нужно с упором на безопасность и практичность при эксплуатации будущего цилиндра – именно телескопические конструкции требуют наиболее тщательного контроля безопасности в связи с тем, что им приходится сталкиваться с работой при очень больших нагрузках при наличии менее надежной подвижной части.

Как изготавливают многоступенчатые гидроцилиндры

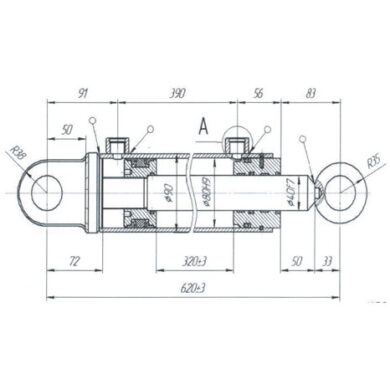

При изготовлении гидроцилиндров телескопического типа особое внимание уделяется этапу разработки подвижного элемента. Инженер должен продумать конструкцию таким образом, чтобы каждая секция штока (кроме самой последней) одновременно выступала и в роли подвижного элемента, и в роли гильзы для следующей выдвижной секции.

Сделать это достаточно сложно, и поэтому каждый отдельный подвижный элемент проектируется как миниатюрный цилиндр – он имеет свои собственные манжеты и уплотнители, снабжен собственной системой подачи рабочей жидкости и может быть даже оборудован персональной электроникой. Правильно спроектированный многоступенчатый гидроцилиндр должен работать по принципу «новая секция выдвигается только после того, как предыдущая достигла максимальной длины» — это позволяет обеспечить наибольшую эффективность при минимальной нагрузке на цилиндр, а также обеспечивает большую надежность подвижных элементов.

В остальном процесс изготовления многоступенчатого гидроцилиндра ничем не отличается от создания гидроцилиндра классического. Он проходит в три этапа:

- Разработка. Первый шаг в производстве абсолютно любого гидроцилиндра. Он включает в себя согласование проекта с заказчиком, подготовку или подбор подходящих для производства чертежей, создание технического задания, выбор сырья, а также такие шаги, как составление договора и сметы;

- Фактическое производство. На этом этапе происходит изготовление отдельных элементов гидроцилиндра. Наиболее оптимальной технологией производства является вытачивание деталей из металлических заготовок. При этом иногда гильзы могут отливать из металла (особенно это актуально для массового производства цилиндров). По завершению изготовления отдельных деталей проводится сборка цилиндра;

- Тестирование. Завершающим этапом выступает проверка работоспособности цилиндра на стенде. Мастер должен установить соответствует ли готовая деталь требованиям и является ли безопасной для использования. Только после этого она получает необходимые сертификаты.

Из чего изготавливают многоступенчатые гидроцилиндры

Материалы, применяемые при изготовлении многоступенчатых гидроцилиндров, должны отличаться надежностью и прочностью. Как правило, в отечественном производстве при изготовлении моделей, работающих с небольшими нагрузками, используют марки стали 30, 35 и 45. Если требуется более прочный материал или ожидается, что гидроцилиндр будет работать в сложных условиях, то используют марки 40Х, 30ХГСА и 12Х18Н9Т – они обладают разнообразными примесями (в основном, хромом), который обеспечивает большую надежность, а также позволяет лучше сопротивляться агрессивному воздействию среды. Также большое внимание уделяется термической и химической обработке готовых деталей будущего цилиндра.

Также особое внимание уделяется проработке неметаллических элементов гидроцилиндра. Грязесъемники, уплотнители и прочие заглушки изготавливают из особо прочных и устойчивых к давлению полимеров, мягкие составы силикона и резины не используются.